ABB 机器人发生碰撞后的故障诊断需按 “安全确认→碰撞评估→信号与数据排查→机械与功能验证” 的流程逐步推进,核心是定位碰撞对机械结构、控制系统及外部设备的影响,具体步骤如下:

一、第一步:紧急处理与安全确认(避免二次损伤)

二、第二步:碰撞等级与初步评估(判断损伤范围)

根据碰撞的力度、部位及机器人反馈,初步判断损伤类型,为后续诊断提供方向:

| 碰撞类型 | 常见表现 | 可能损伤范围 |

|---|---|---|

| 轻微碰撞 | 机器人暂停运动,示教器报 “碰撞检测” 报警(无报错代码或报 50029),手动拖动关节无卡顿 | 碰撞检测功能触发(软件层面),机械结构无物理损伤 |

| 中度碰撞 | 示教器报 “关节过扭矩”(如 50033)或 “位置偏差超限”(如 50042),手动拖动关节有轻微阻力 | 关节减速器轻微错位、连杆或夹具变形,电机负载异常 |

| 重度碰撞 | 机器人关节明显偏移、部件(如手腕、法兰)变形 / 断裂,控制柜报 “电机故障”(如 50018) | 机械结构严重损伤(减速器、轴承损坏),电机或编码器故障 |

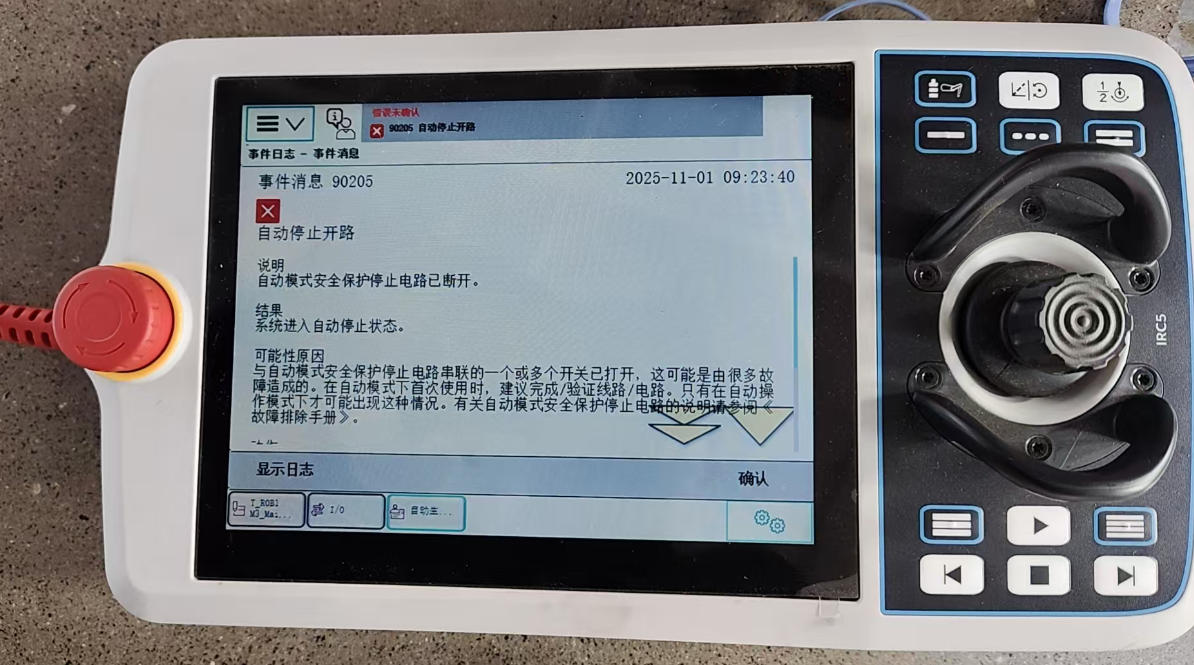

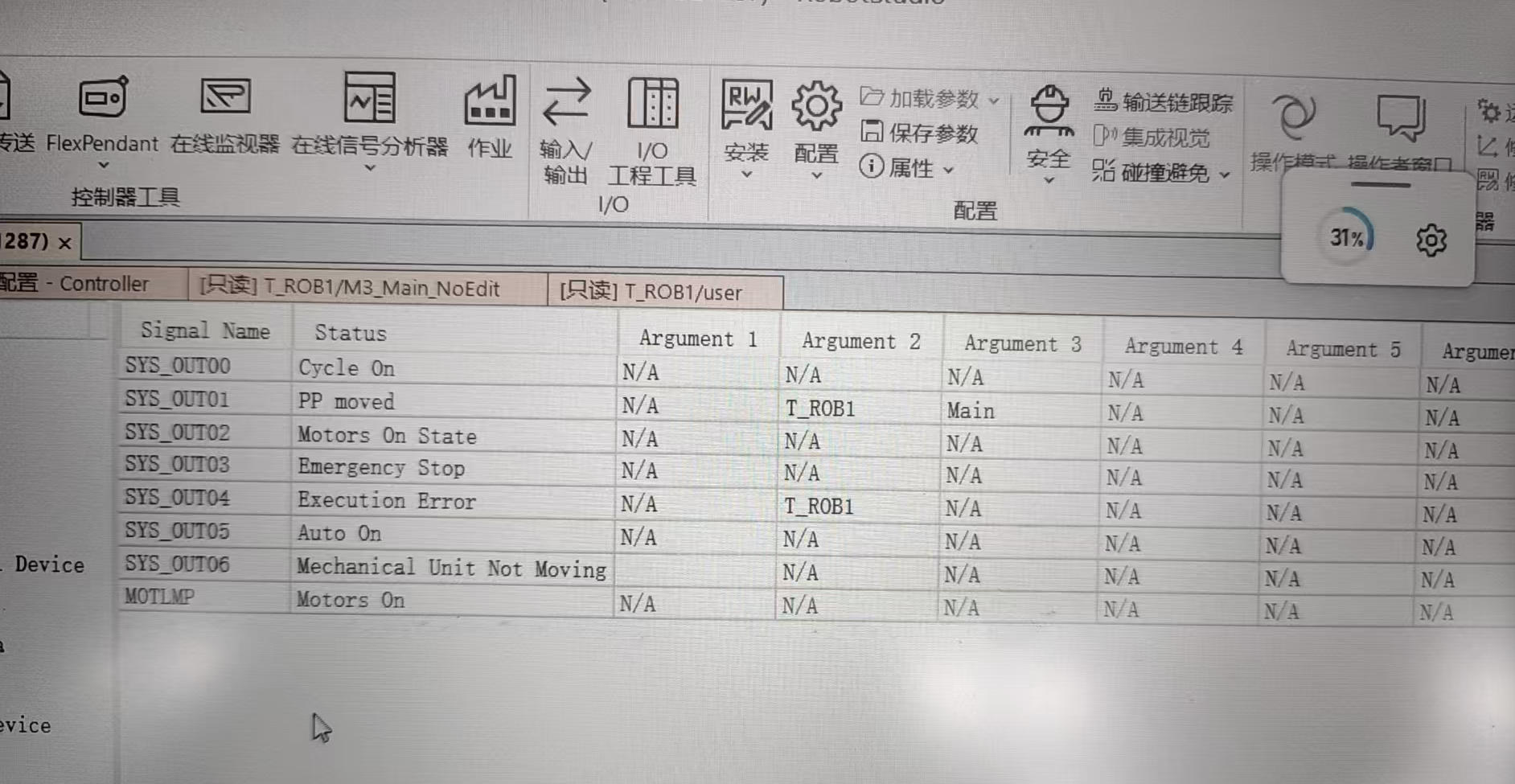

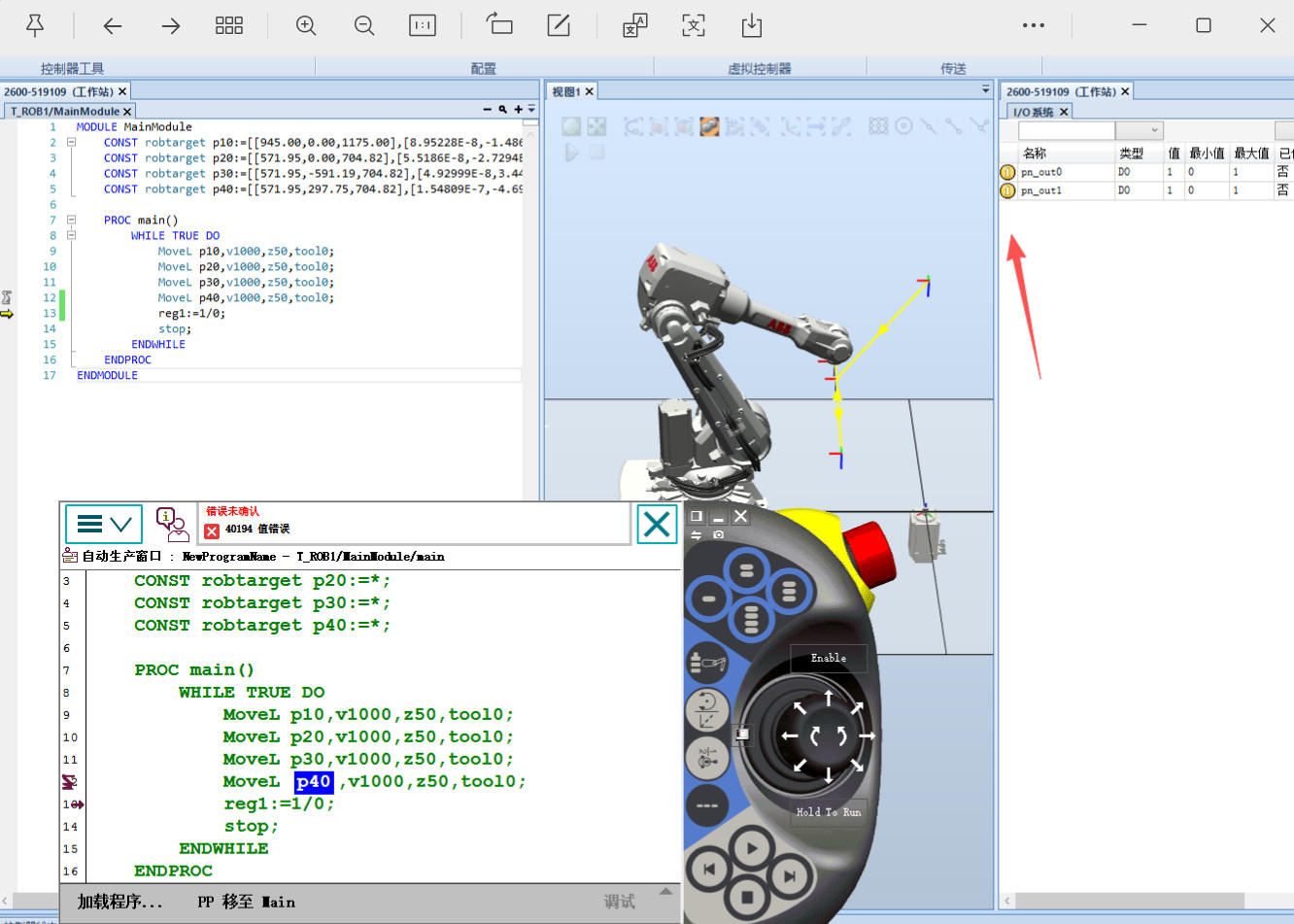

三、第三步:控制系统与信号排查(定位电气 / 软件问题)

通过示教器、RobotStudio 或控制柜信号,提取碰撞相关数据,判断是否存在控制系统故障:

四、第四步:机械结构检查(排查物理损伤)

机械损伤是碰撞后最常见问题,需按 “从末端到基座” 的顺序逐一检查,重点关注高负载、易变形部位:

五、第五步:功能验证与复位(确认故障排除)

六、常见未解决问题的应对

通过以上流程,可系统定位碰撞后的故障点,区分 “软件误报”“机械损伤”“电气故障”,并针对性解决,确保机器人安全恢复运行。