在 ABB 机器人系统中,自定义外轴(如轨道、变位机、旋转台等非标配附加轴)的配置需要通过系统参数设置、机械参数校准及运动学模型定义来实现,确保外轴与机器人协同工作。以下是自定义外轴的关键步骤、配置要点及注意事项:

一、自定义外轴的前提条件

硬件兼容性

外轴驱动单元(如 ABB 的 DSQC 系列驱动模块)需与机器人控制柜型号匹配(如 IRC5、OmniCore 等),支持 PROFIBUS/PROFINET 等通信协议。

电机需符合 ABB 伺服系统要求(如额定电压、功率、编码器类型,通常为绝对值编码器),机械结构需明确轴类型(旋转轴 / 线性轴)、行程范围、减速比等参数。

软件环境

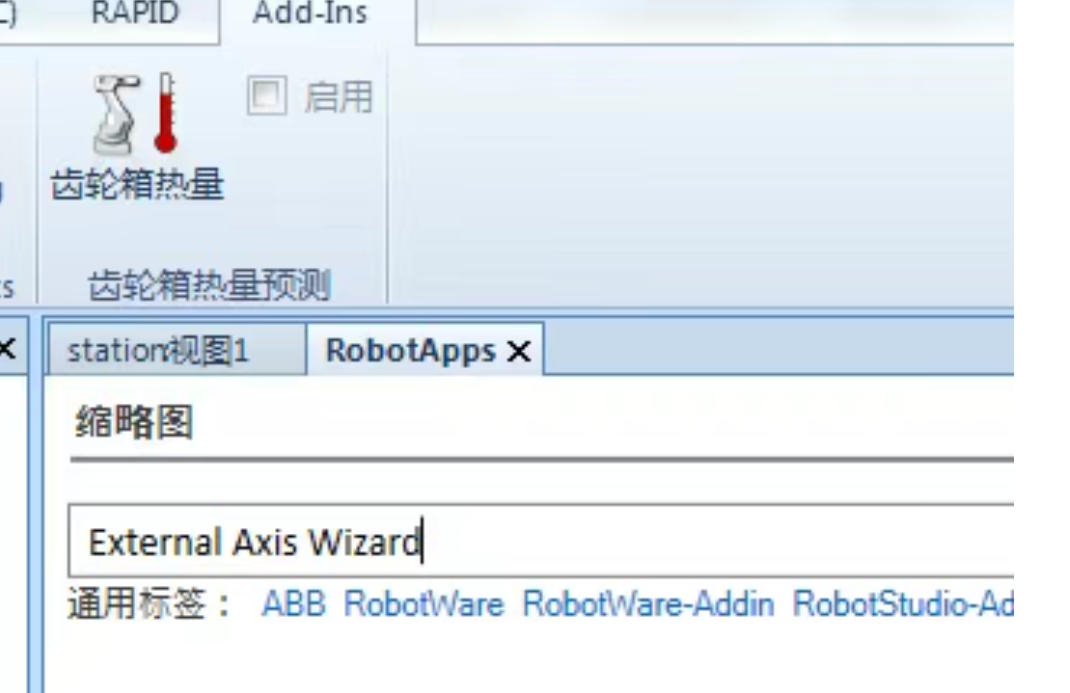

机器人系统版本需支持外轴扩展(如 RobotWare 6.0 及以上),需安装对应外轴配置工具(如RobotStudio中的 “Mechanical Unit” 功能)。

二、自定义外轴配置步骤

1. 物理安装与接线

机械安装:固定外轴机械结构(如轨道底座、减速机),确保与机器人基座相对位置固定,记录外轴原点位置(后续校准用)。

电气接线:

电机动力线(U/V/W)连接至控制柜内对应驱动模块的输出端。

编码器信号线接入驱动模块的反馈接口,确保屏蔽层接地(减少干扰)。

急停、限位开关(正 / 负极限)接入安全回路,接线需符合 ABB 安全标准(如 PNOZ 安全继电器回路)。

2. 在 RobotStudio 中定义外轴参数

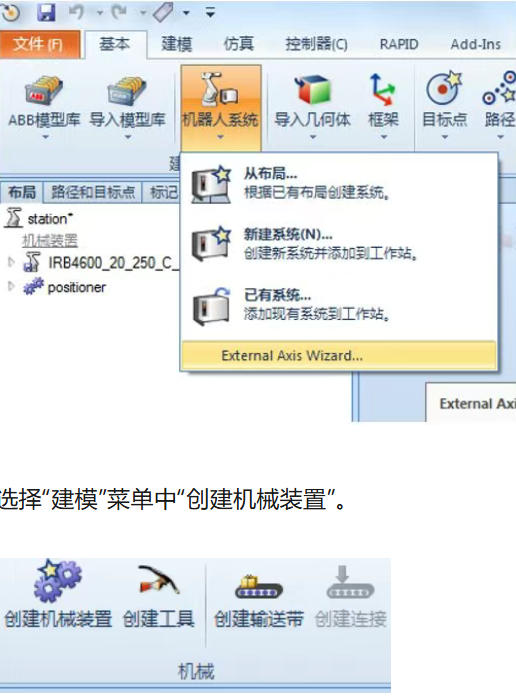

使用 ABB 官方编程软件RobotStudio配置外轴,步骤如下:

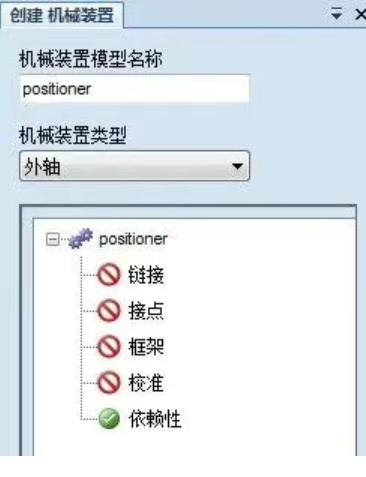

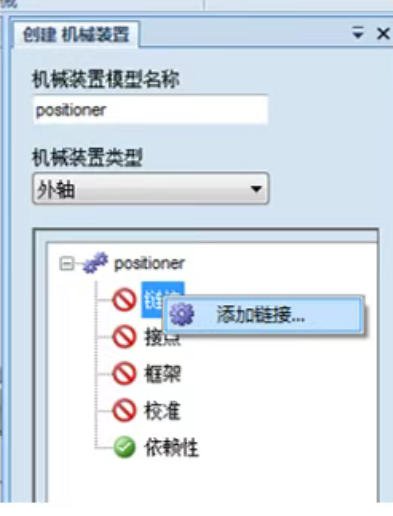

新建机械单元(Mechanical Unit):

打开 RobotStudio,连接机器人系统(在线模式)或新建离线项目。

进入 “控制器”→“配置”→“机械单元”,点击 “添加”,选择外轴类型(“Linear Axis” 线性轴 / “Rotational Axis” 旋转轴)。

设置基础参数:

参数类别 关键参数示例(以旋转轴为例) 轴标识 名称(如 “TurnTable”)、轴号(如 6 轴机器人外轴设为 7 轴) 机械参数 减速比(如 100:1)、行程范围(如 0°~360°)、极限位置值 电机参数 电机型号(如 ABB M2004 系列)、编码器分辨率、额定转速 运动参数 最大速度(°/s)、加速度(°/s²)、加加速度(Jerk) 关联驱动模块:在 “驱动单元” 配置中,选择外轴对应的驱动模块(如 DSQC609),分配总线地址(如 PROFINET 的 IP 地址),确保通信链路通畅。

3. 外轴校准与标定

零点校准:

手动将外轴移动至机械原点(如限位开关触发位置),在示教器中执行 “Calibrate Axis”→“Mastering”。

若为绝对编码器,通过 “Encoder Reference” 设置零点偏移值;若为增量编码器,需每次上电后回原点(通过程序触发回零指令)。

负载校准:在外轴挂载负载后,进入 “Load Identification” 功能,通过机器人自动运行测试,计算外轴负载惯量、重心位置,优化伺服参数(避免运行中振动或过载)。

4. 系统参数生效与测试

重启机器人控制柜,使配置参数生效,在示教器中查看 “Mechanical Units” 列表,确认外轴状态为 “Operational”。

单轴测试:用示教器点动外轴(JOG 模式),检查运动方向是否与设定一致(反向可在参数中勾选 “Reverse Direction”),速度是否平稳,限位开关是否正常触发急停。

协同运动测试:编写简单程序(如机器人与外轴同步移动),验证运动学模型正确性,例如:

三、常见问题与解决方法

外轴无法被系统识别

原因:驱动模块未正确配置、通信总线断线或地址冲突。

解决:检查驱动模块电源及总线接线,在 “Controller Configuration” 中核对外轴数量与驱动单元匹配度,重新分配总线地址。

运动时卡顿或超调

原因:PID 参数不匹配、负载惯量设置错误。

解决:在 “Motion Settings” 中调整外轴的位置增益(Kp)、速度增益(Kv),通过 “Load Identification” 重新校准负载参数。

零点丢失或定位不准

原因:编码器线缆松动、零点偏移未校准。

解决:检查编码器接线,重新执行 “Mastering”,若为增量编码器,需在程序起始处添加回原点指令(

MoveAbsJ)。协同运动时轨迹偏差

原因:外轴与机器人基座的相对位置参数错误(如 X/Y/Z 偏移)。

解决:在 “Mechanical Unit” 的 “base frame” 中修正外轴基准坐标系,通过激光跟踪仪或手动测量调整偏移值。

四、注意事项

自定义外轴需符合 ABB 的机械单元安全规范,尤其是负载不得超过驱动单元额定扭矩,行程极限需接入硬件急停回路(避免软件故障导致超程)。

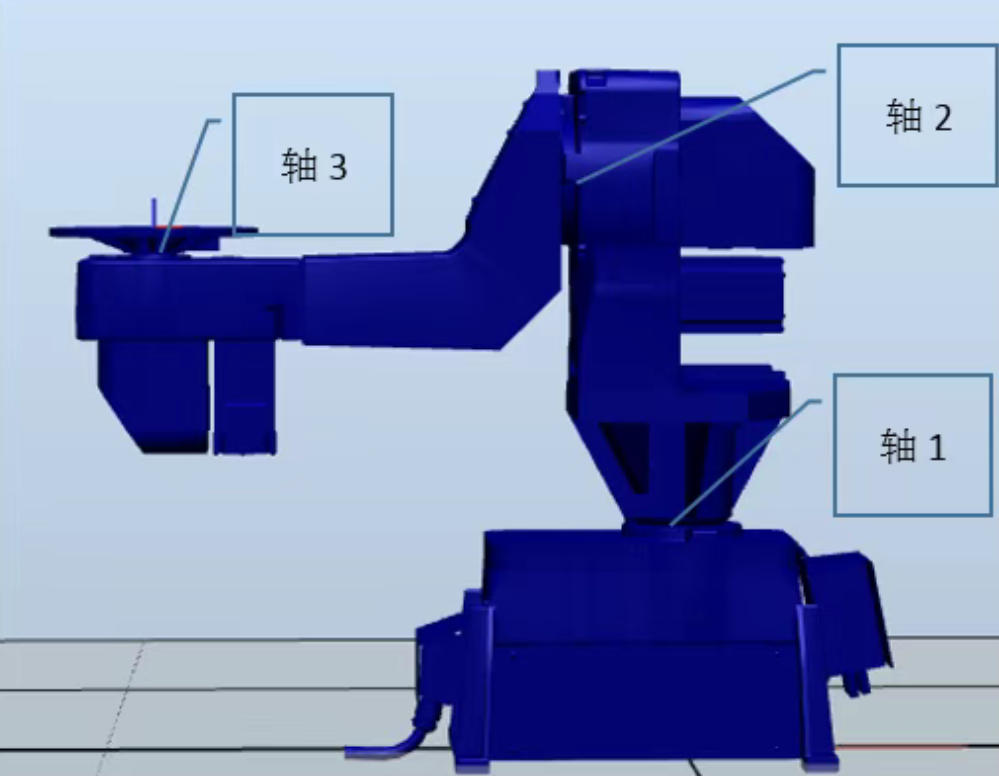

若外轴涉及复杂运动学(如多轴联动变位机),需在 RobotStudio 中搭建 3D 模型,通过 “Kinematic Model” 定义各轴联动关系,避免运动干涉。

配置完成后,建议备份系统参数(

Backup功能),防止后续调试中参数丢失。

通过以上步骤,可实现 ABB 机器人对自定义外轴的精准控制,满足柔性化生产需求(如焊接变位机、上下料轨道等场景)。